Com mais de 30 anos de experiência, o BMW Group é um dos pioneiros no campo da manufatura aditiva, mais conhecida como impressão 3D. Impressoras 3D têm sido usadas desde 1991 a fim de produzir peças e componentes individuais de veículos, inicialmente para carros conceituais, protótipos e bólidos de corrida e, posteriormente, para modelos de produção. O BMW Group agora também fabrica vários auxílios de trabalho e ferramentas para seu próprio sistema de produção em vários processos de impressão 3D. Desde órteses sob medida para funcionários, auxílios de ensino e produção até grandes pinças robóticas otimizadas em termos de peso, usadas para itens como tetos de CFRP (plástico reforçado com fibra de carbono) e conjunto de piso inteiros. No “Additive Manufacturing Campus” em Oberschleißheim, o centro principal da BMW para produção, pesquisa e treinamento em impressão 3D, mais de 300.000 peças foram ´impressas´ em 2023. Além disso, mais de 100.000 peças impressas foram produzidas por ano em todas as fábricas que formam a rede de produção global.

Processos de manufatura aditiva têm sido usados diariamente há muito tempo na unidade do BMW Group em Landshut. Por muitos anos, esses sistemas incluíram moldes para a fabricação de cabeçotes de cilindros de alumínio, que são impressos tridimensionalmente usando moldagem em areia, que é repetidamente aplicada em camadas finas e unidas usando ligantes. Isso possibilita a criação de moldes para a fabricação de estruturas muito complexas, que são então preenchidas com alumínio liquefeito.

Por vários anos, o Centro de Tecnologia e Construção Leve do BMW Group em Landshut tem usado um elemento de pinça particularmente grande, que foi feito usando o processo de impressão 3D. Pesando cerca de 120 kg, a pinça para um robô pode ser fabricada em apenas 22 horas e é então usada em uma prensa na produção de todos os tetos de CFRP para os modelos da BMW M GmbH. A prensa é primeiro carregada com o material bruto de CFRP. A pinça é simplesmente girada 180 graus para remover os tetos finalizados. Comparada às pinças convencionais, a versão fabricada usando impressão 3D era aproximadamente 20% mais leve, o que, por sua vez, estendeu a vida útil dos robôs e reduziu o desgaste do sistema, além de reduzir os intervalos de manutenção. O uso combinado para duas etapas também reduziu o tempo de ciclo. Uma característica única da pinça robótica é a combinação ideal de dois diferentes processos de impressão 3D. Enquanto as pinças a vácuo e os grampos para a pinça de agulha para levantar o material bruto de CFRP são feitos usando sinterização seletiva a laser (SLS), a grande casca do teto e a estrutura de suporte são fabricadas usando impressão em larga escala (LSP). A LSP pode ser usada para produzir grandes componentes de forma econômica e sustentável. O processo utiliza grânulos de moldagem por injeção e plásticos reciclados, enquanto o material residual de CFRP também pode ser usado e reciclado. Comparada ao uso de matérias-primas primárias, as emissões de CO2 na fabricação da pinça são aproximadamente 60% menores.

Em 2023, uma nova geração de pinça, ainda mais leve, foi introduzida. Para alcançar isso, o conceito anterior de pinça foi analisado e otimizado topologicamente – o nascimento da pinça robótica biônica. Isso combina a ´casca´ do teto da impressora LSP com vacuums SLS e uma estrutura de suporte otimizada bionicamente. Para isso, um molde com núcleos impressos é usado na moldagem em areia. Esse molde é então fundido com a estrutura de alumínio intricada. A nova pinça é 25% mais leve que sua predecessora, o que significa que todo o processo de fabricação de um teto de CFRP do BMW M3 pode ser realizado com apenas um robô, em vez de três, como era o caso anteriormente.

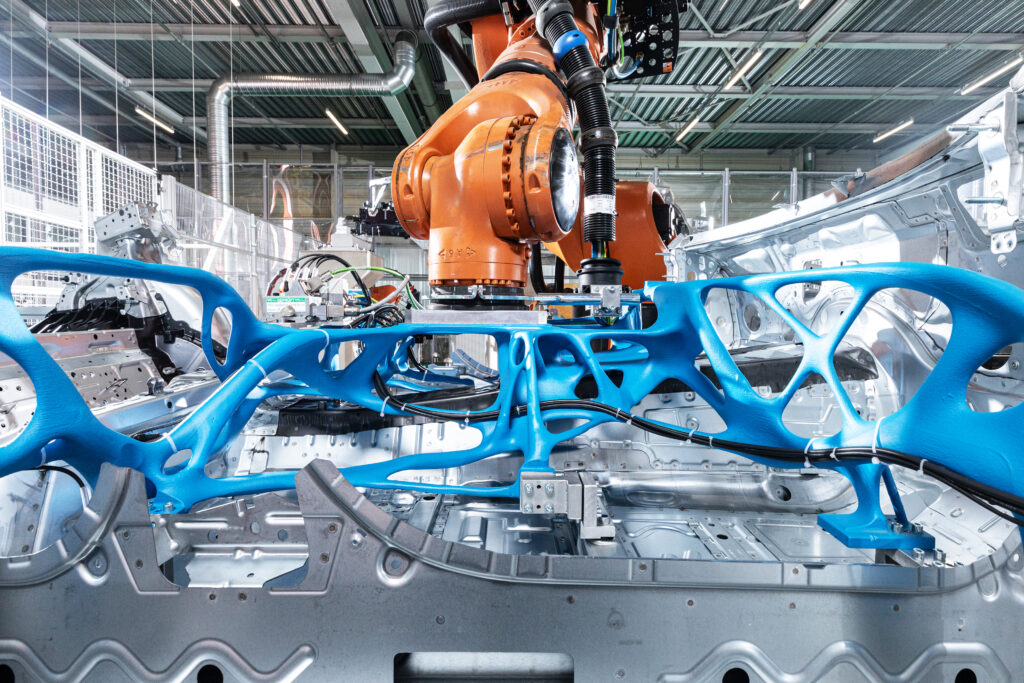

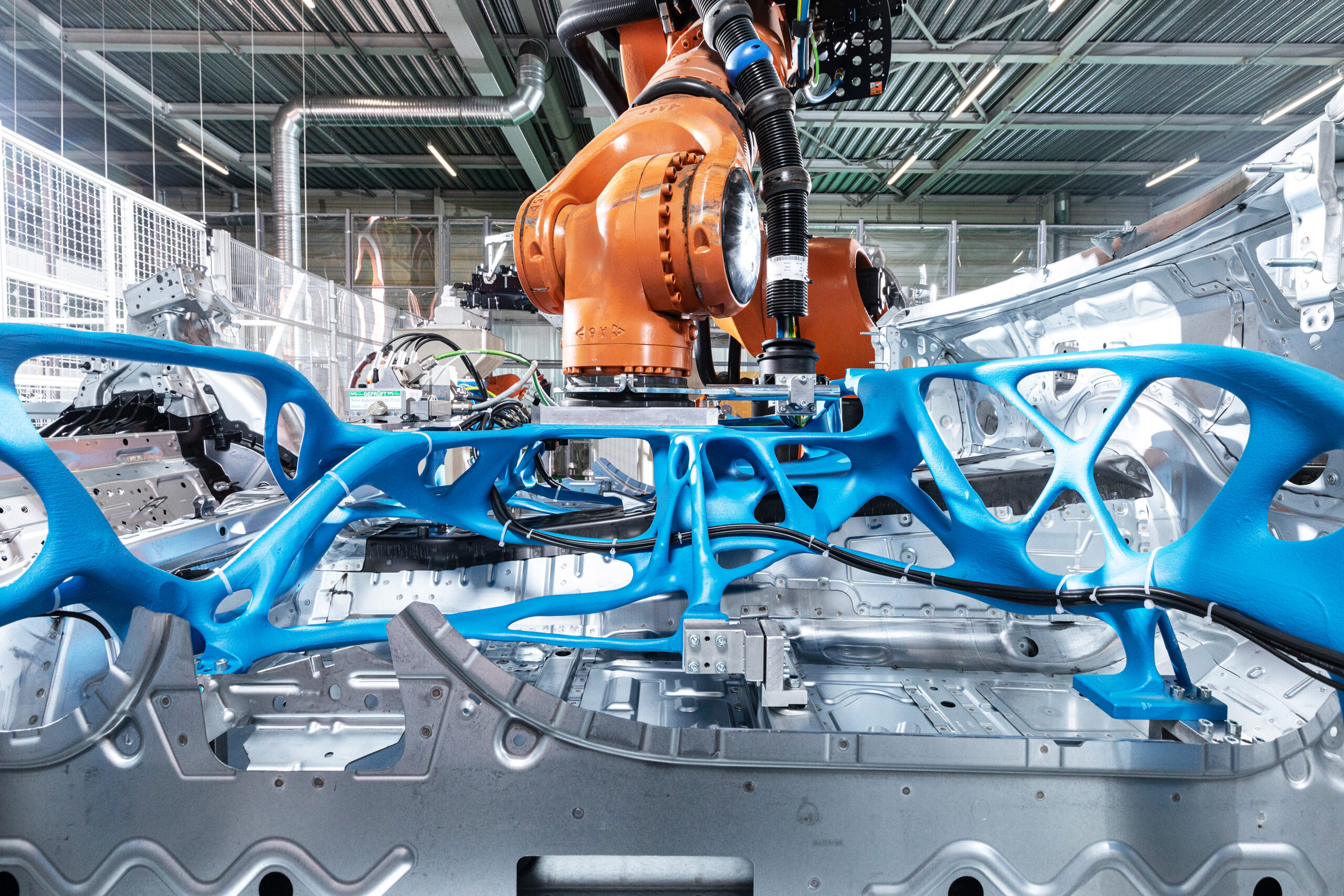

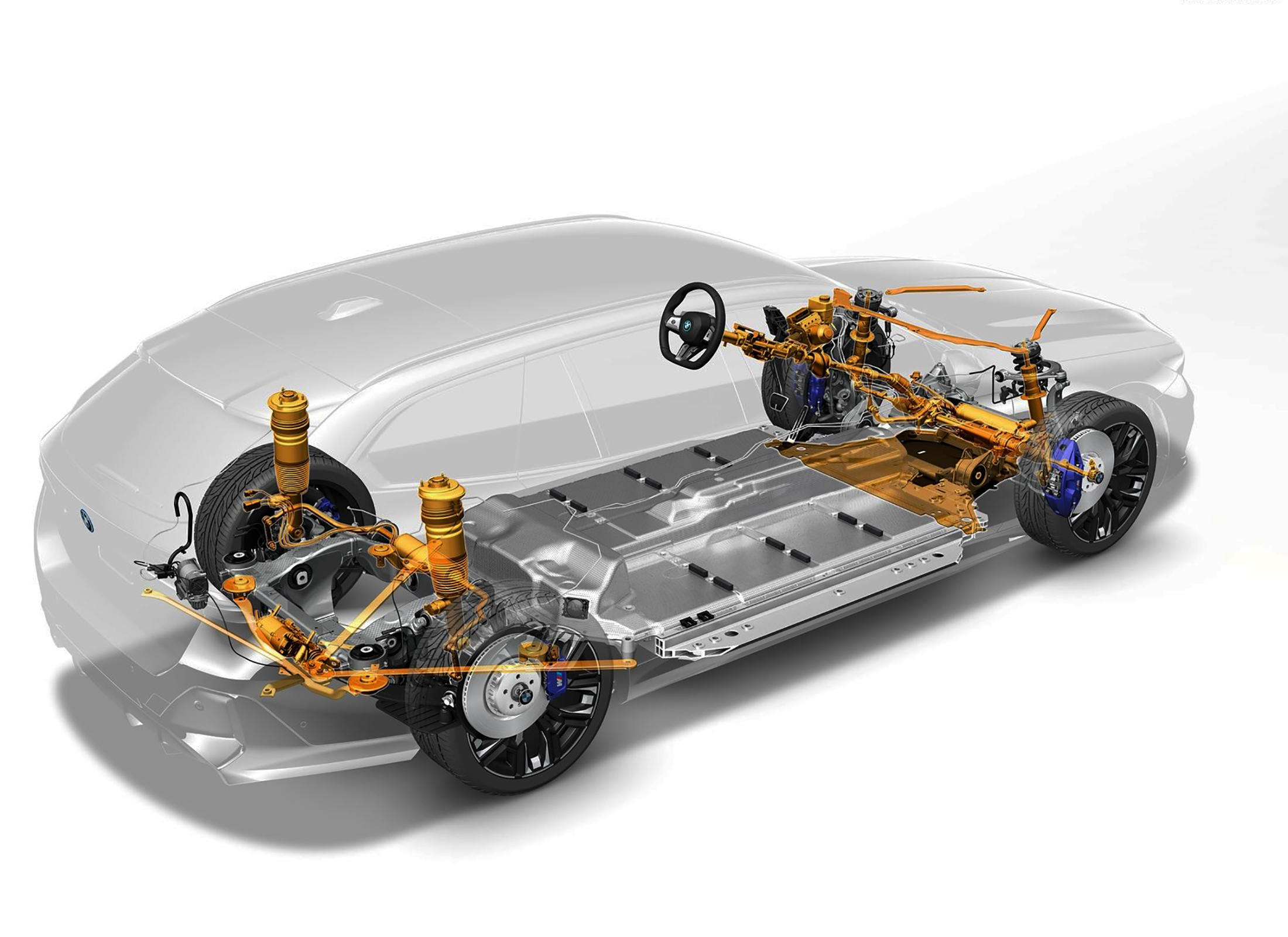

A BMW também emprega pinças produzidas usando o processo de impressão 3D na construção de chassis – por exemplo, pinças impressas com o processo LSP para manuseio de portas na fábrica em Regensburg, no entanto, a empresa está dando um passo adiante na unidade em Munique. Recentemente, os primeiros exemplos de uma pinça robótica biônica foram usados por lá. Essa pinça pode segurar e mover toda a montagem do piso de um BMW i4. Para a pinça de montagem do piso, a impressão 3D é usada para criar um molde de fundição em areia, que é preenchido com alumínio líquido. O suporte é otimizado em termos de peso e capacidade de carga máxima, e pesa, com todos os elementos adicionais, apenas 110 kg. Isso a torna aproximadamente 30% mais leve que o modelo convencional anterior. A fabricação usando moldagem em areia e alumínio permite representar estruturas intricadas otimizadas para carga. Isso resulta em uma redução máxima de peso e, portanto, possibilita a médio prazo o uso de robôs de elevação pesados menores e mais leves, que requerem menos energia e, assim, reduzem as emissões de CO2. (Fotos: divulgação BMW / Instagram: @acelerandoporai.com.br)